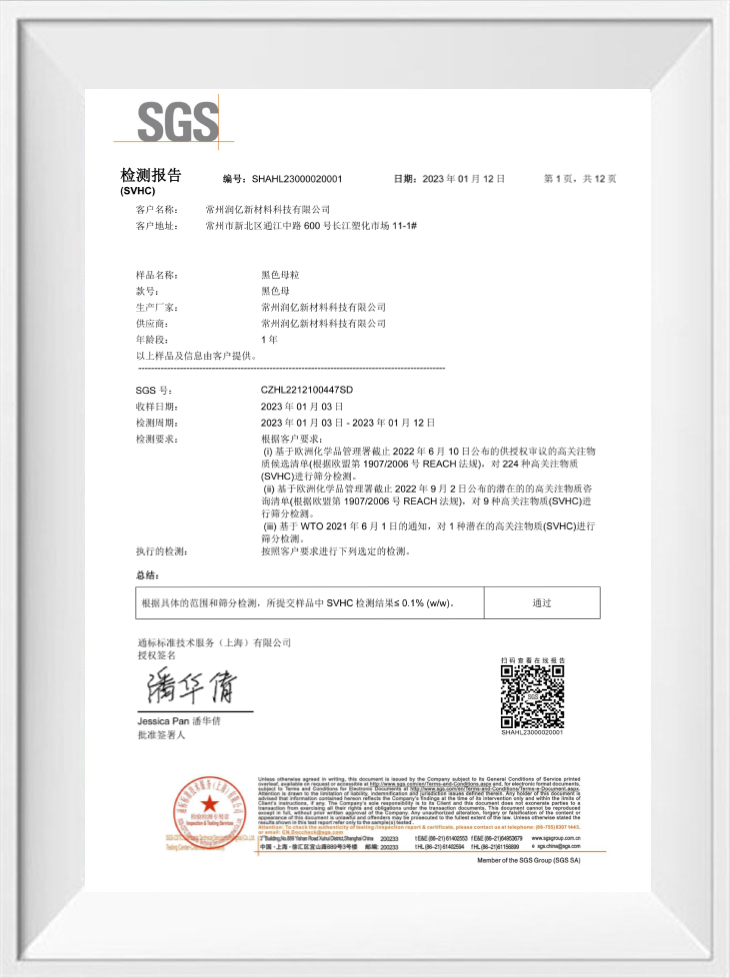

カーボンブラックマスターバッチメーカー

-

RY-3209プラスチック/HDPE/PE/PPパイプ用のカーボンブラックマスターバッチ染料顆粒

RY-3209ブラックマスターバッチは、キャリアとしてHDPEおよび高純度カーボンブラッ�

-

PP衛生/食品グレードEVA/ABS/PETプラスチックペレットブラックマスターバッチ

この製品は、キャリアとしてPPであり、FDA認定の色素炭素ブラックプロセッシングに沿�

-

農業フィルムマルチブラックマスターバッチブラックネスグラニュールペレット

PEをキャリアに備えているこの製品は、非常に高い分散、高い黒さ、高光、および高塗�

-

一般的なユニバーサルグレードの顆粒ブラックマスターバッチブラックプラスチック顆粒

この製品は、LLDPEをキャリアとして使用し、分散、高ブラック、高輝度を備えた顔料炭�

お問い合わせ

私たちは誰ですか?

常州潤一新材料技術有限公司

私たちのビジネスパートナー

ニュース

-

黒の科学: カーボン ブラック マスターバッチの粒径と構造によるポリマー性能の最適化

カーボン ブラック マスターバッチの工学的役割 ポリマー産業では、 カーボンブラックマスターバッチ 単なる着色料ではありません。それは重要な機能性添加剤です。エンジニアは、その独特の物理化学的特性を利...

もっと詳しく知る -

色素沈着の材料科学: カーボン ブラック マスターバッチ用のキャリア樹脂の適合性の実現

の選択 カーボンブラックマスターバッチ これは、カラーマッチングをはるかに超えた技術的な作業です。 B2B 加工業者の場合、マスターバッチのキャリア樹脂が最終製品のベースポリマー (PE、PP、PS など)...

もっと詳しく知る -

設計された寿命: カーボン ブラック マスターバッチの UV 安定化メカニズムと酸化防止システム

パイプ、ジオシンセティックス、農業用フィルムなど、拡張された屋外性能が要求される用途では、光酸化劣化に対するポリマーマトリックスの安定性が最も重要です。のパフォーマンス カーボンブラックマスターバッチ 単に...

もっと詳しく知る -

精密な顔料形成: FPV とカーボン ブラック マスターバッチの分散をマスターする

薄膜フィルム、微細繊維、または高度な射出成形部品の製造に携わる加工業者にとって、 カーボンブラックマスターバッチ 分散品質とレオロジー挙動によって定義されます。厳格な品質基準、特にフィルター圧力値 (FPV...

もっと詳しく知る

業界の知識

カーボンブラックマスターバッチ 技術分析:高い分散性と安定した色を達成する方法は?

カーボンブラックマスターバッチ(カーボンブラックマスターバッチ) プラスチック業界で最も広く使用されている着色および機能的添加物の1つです。その中心的な課題は、色の安定性と機能性(導電率、UVシールドなど)を確保しながら、炭素黒の高い特定の表面積と容易な凝集特性によって引き起こされる分散問題を解決することです。以下は、高い分散性と安定した色を達成するための重要な技術的ポイントです。

I.カーボンブラックマスターバッチの分散性の重要な要因

1。カーボンブラックの選択

粒子のサイズと構造:

粒子サイズ(20〜30nmなど)が小さいほど、着色力が強くなりますが、分散の難しさ(凝集しやすい)が大きくなります。

高構造カーボンブラック(DBPオイル吸収値> 120ml/100g)は、導電性ネットワークを形成するのが簡単ですが、分散するにはより強いせん断力が必要です。

表面化学修飾:

酸化処理カーボンブラック(カルボキシル/ヒドロキシル基を含む)は、極地キャリア(PA、PETなど)との互換性を改善できます。

2。キャリア樹脂のマッチング

| 樹脂タイプ | 推奨カーボンブラック濃度 | 特性 |

|---|---|---|

| ldpe | 20-30% | 低い処理温度(160〜200°C)、優れた溶融流、汎用の色付けマスターバッチに適しています。 |

| pp | 25-40% | 高濃度の導電性マスターバッチ、優れた耐熱性に最適な高せん断力(220〜250°C)が必要です。 |

| HDPE | 20-35% | 射出成形に適した高い剛性ですが、表面欠陥を避けるために慎重に分散する必要があります。 |

| PS/ABS | 15-25% | 処理温度(180〜220°C)の低下には、分解を防ぐために潤滑剤(EB)が必要です。 |

| PA/PET | 15-30% | エンジニアリングプラスチックで使用される極地樹脂と互換性のある表面修飾カーボンブラック(酸化)が必要です。 |

3。分散剤と加工補助剤

分散剤:

低分子量ポリエチレンワックス(PEワックス)とステアリン酸塩(ZnSTなど)は、炭素黒粒子間の吸着を減らすことができます。

スーパーディスパーズ(BYK-2150など)は、カーボンブラックを固定グループでコーティングして、長期の安定性を改善します。

潤滑剤:

エチレンビスステアアミド(EBS)は、溶融粘度を低下させ、ネジの滑りを防ぎます。

4。テクノロジーの最適化の処理

ツインスクリュー押出プロセス:

高アスペクト比(L/D≥40)組み合わせたネジ要素(練習ブロック、逆スレッド)はせん断分散を強化します。

温度ゾーニング制御(PPベースのマスターバッチ:180-220℃など)。

MasterBatch希釈率:

一般的に、1%〜5%の追加が推奨され、導電性マスターバッチを高くする必要があります(10%〜20%)。

2。安定した色のキーコントロールポイント

1。色の一貫性

カーボンブラック濃度とl* a* b*値:分光光度計を使用して黒さを監視します(l*値<15は高品質のダークブラックです)。

キャリア樹脂の黄変を避ける:低揮発性PPを選択するか、抗酸化物質(Irganox 1010など)を追加します。

2。アプリケーションシナリオへの適応性

屋外の気象抵抗:カーボンブラック自体には紫外線吸収能力がありますが、軽い安定剤(妨害されたアミンHALなど)と一致する必要があります。

食品接触コンプライアンス:FDA 21 CFR 178.3297またはEU 10/2011(Cabot Monarch 880など)に準拠したカーボンブラックモデル。

3。一般的な問題と解決策

| 問題 | 根本的な原因 | 解決 |

|---|---|---|

| マスターバッチのザラザラした表面 | 炭素黒い分散が悪い | ネジゾーンのせん断温度を上げるか、分散剤(PEワックスなど)を追加します。 |

| 最終製品の灰色がかった色合い | 炭素黒濃度が不十分または樹脂分解 | マスターバッチ希釈率と処理温度制限を確認してください。 |

| 不安定な導電率 | カーボンブラック構造の損傷または不均一な分布 | 過度のせん断を避けるために、ネジ構成を最適化します。高構造カーボンブラックを使用します。 |

| 色の出血/移行 | 低分子量キャリアまたは過剰な可塑剤 | Higher-MW樹脂(LDPEの代わりにHDPEなど)に切り替えるか、可塑剤の含有量を減らします。 |

| 機械的強度の低下 | カーボンブラック(> 40%)の過負荷ポリマーマトリックス | カーボンブラック含有量と補強添加剤(PAのガラス繊維など)のバランス。 |