設計された寿命: カーボン ブラック マスターバッチの UV 安定化メカニズムと酸化防止システム

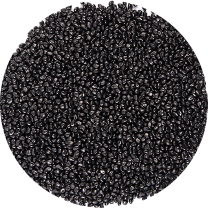

パイプ、ジオシンセティックス、農業用フィルムなど、拡張された屋外性能が要求される用途では、光酸化劣化に対するポリマーマトリックスの安定性が最も重要です。のパフォーマンス カーボンブラックマスターバッチ 単にその黒さによって定義されるのではなく、その洗練された二重作用保護システム、つまり物理的な UV シールドと補完的な化学的酸化防止剤パッケージによって定義されます。この分析は、カーボン ブラック マスターバッチの屋外での長期耐久性に必要な技術仕様に焦点を当てています。

PP 衛生/食品グレード EVA/ABS/PET プラスチック ペレット ブラック マスターバッチ

デュアル シールド: を理解する カーボンブラックマスターバッチのUV安定化メカニズム

高性能 カーボンブラックマスターバッチ 2 つの異なる、しかし相乗的なメカニズムによって耐候性を実現します。

一次 UV 保護: 物理的スクリーンとしてのカーボン ブラックの役割

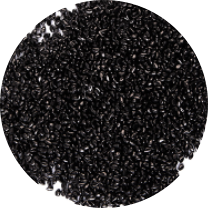

- 吸収と変換: カーボン ブラックは、重要な 290 nm ~ 400 nm の範囲にわたる紫外線 (UV) 放射線をほぼ完璧に吸収します。破壊的な紫外線エネルギーを無害な熱に効果的に変換します。

- ラジカル捕捉: 物理的遮蔽を超えて、カーボン ブラック粒子は一次ラジカル捕捉剤として機能し、熱酸化と光酸化によって開始されるフリーラジカル連鎖反応を妨害します。これには、特定の粒子サイズ (通常 $\lt 20$ nm) と高い表面積が必要です。

二次化学物質保護: 抗酸化システムの設計

カーボン ブラックは非常に効果的ですが、加工中の熱劣化や長期にわたる低レベルの酸化からポリマー構造を完全に保護することはできません。このギャップは、フリーラジカルとヒドロペルオキシドを化学的に中和する、工学的に設計されたカーボン ブラック マスターバッチ抗酸化システム設計によって埋められます。

寿命の定量化: カーボンブラックマスターバッチの屋外耐久性

カーボン ブラック マスターバッチの屋外耐久性は、通常、標準的な加速試験に基づいた故障までの時間 (例、年) によって定量化され、主に指定された保持閾値 (例、50%) を超える重要な機械的特性 (例、引張強度、破断点伸び) の維持に焦点を当てています。

カーボンブラック濃度と保護年数の関係(PE/PPの場合)

ほとんどのポリオレフィン (PE、PP) では、大幅な UV 保護の標準ベンチマークでは、最終製品中の分散カーボン ブラックの最終濃度 2.0% ~ 2.5% が必要です。保護レベルは濃度に応じて非線形に変化します。必要なカーボンブラックのグレードと濃度は、カーボンブラックの性能を予測する上で重要な要素です。 カーボンブラックマスターバッチの屋外耐久性 .

テストプロトコル: マスターバッチの促進耐候性試験

現実世界の長寿の予測は厳密な基準に依存しています。 マスターバッチの促進耐候性試験 キセノンアーク (ASTM G155、ISO 4892) または蛍光 UV (ASTM G154) テスターなどの機器を使用します。これらの方法では、数年にわたる屋外での曝露を実験室での数か月の時間に圧縮し、B2B バイヤーが期待されるパフォーマンスを比較できるようにします。

屋外推定寿命比較表(PE/PP)

| 最終カーボンブラック濃度 (%) | 必要な顔料グレード | 屋外での推定寿命 (年) |

|---|---|---|

| $\sim 0.5\%$ (カラーリンググレード) | 汎用 | 1~3 |

| $\sim 2.0\%$ (UV保護グレード) | 微粒子(N330、N220) | 10~15 |

| $\sim 2.5\% $ (高耐久保護) | 高い表面積 | 15 |

劣化防止システムの設計: カーボンブラックマスターバッチ Antioxidant System Design

堅牢な カーボンブラックマスターバッチ antioxidant system design 特に高表面積グレードのカーボン ブラックの相乗的な酸化促進効果を補い、高温処理と長期使用の両方でポリマーを保護する必要があります。

ハルスの必要性:評価 カーボンブラックマスターバッチにおけるHALSの有効性

HALS (ヒンダードアミン光安定剤) は必須の化学成分です。カーボン ブラックは紫外線を遮断しますが、HALS はフリーラジカルが生成されるとそれを除去することで機能し、劣化の連鎖反応を防ぎます。 HALS は、光の透過が大きくなる薄いセクションで特に重要です。の カーボン ブラック マスターバッチにおける HALS の有効性 配合中のマスターバッチの高い熱履歴にもかかわらず、この温度を維持する必要があります。

- メカニズム: HALS は時間の経過とともに保護化学種を再生し、最初の UV 暴露後でも寿命を延ばします。

- 適合性: 低分子量 HALS は浸出や揮発しやすい傾向があります。高分子量のポリマー適合性 HALS は、カーボン ブラック マスターバッチの長期屋外耐久性を目的として指定されています。

一次および二次抗酸化物質の相乗効果

完全なシステム設計には、一次酸化防止剤 (ペルオキシ ラジカルを除去するヒンダード フェノールなど) と二次酸化防止剤 (ヒドロペルオキシドを分解する亜リン酸エステルなど) が含まれています。これらを組み合わせて使用すると、それぞれを単独で使用するよりも優れた保護が得られます。

抗酸化物質の種類と機能比較表

| 添加剤タイプ | 機能 | 使用する場合 カーボンブラックマスターバッチ |

|---|---|---|

| 一次酸化防止剤 (フェノール) | ペルオキシラジカルをスカベンジ ($ROO\cdot$) | 加工と長期の熱安定性 |

| 二次酸化防止剤(亜リン酸塩) | ヒドロペルオキシドを分解します ($ROOH$) | 加工(押出時のチェーン切れ防止) |

| HALS | フリーラジカルを除去し、再生UV保護 | カーボン ブラック マスターバッチの UV 安定化メカニズムの強化 |

長期屋外調達のための技術仕様

B2B 購入者は、製品が必要な寿命と性能仕様を確実に満たしていることを確認するために、最終濃度、特定のカーボン ブラック グレード (N330 など)、カーボン ブラック マスターバッチ酸化防止剤システム設計の種類と配合量を示す認定データを要求する必要があります。

よくある質問 (FAQ)

1. 屋外での長期間の UV 保護にはカーボン ブラックだけで十分ですか?

いいえ。カーボン ブラックは主な UV シールドですが、堅牢な カーボンブラックマスターバッチ UV stabilization mechanism 熱や光酸化による劣化に対抗するには、HALS や一次/二次酸化防止剤などの相補的な化学安定剤が必要です。

2. 効果的な UV 保護のための最小カーボン ブラック濃度はどれくらいですか?

ポリオレフィン (PE、PP) の場合、効果的で長期的な UV 保護を達成するための業界標準は、最終ポリマー製品中の高表面積カーボン ブラックの最終濃度 2.0% ~ 2.5% です。

3. HALS とは何か、なぜそうなるのか カーボン ブラック マスターバッチにおける HALS の有効性 重要ですか?

HALS (ヒンダードアミン光安定剤) はフリーラジカルを化学的に除去し、光がポリマーを透過した後でも保護を提供します。 HALS の有効性により、プラスチックの長期的な完全性が確保され、カーボン ブラックの物理的スクリーニングが補完されます。

4. 予測寿命は実験室でどのように確認されますか?

寿命予測は次の方法で確認されます。 マスターバッチの促進耐候性試験 キセノンアーク試験 (ASTM G155) など、圧縮された時間枠で長年にわたる太陽光、湿気、温度の変動をシミュレートします。

5. カーボン ブラック グレードの選択は UV 性能に影響しますか?

はい。 N220 や N330 などの微粒子サイズ (高表面積) のカーボン ブラック グレードは、優れた UV 遮蔽を提供し、より効果的に紫外線遮蔽に貢献します。 カーボンブラックマスターバッチの屋外耐久性 より大きな粒子サイズと比較して、漆黒度は低くなります。