繊維の強度と柔軟性に対するカーボンブラックマスターバッチの追加比の影響は何ですか?

Spunbond NonWovensの生産では、カーボンブラックマスターバッチの追加比は、繊維の強度と柔軟性に大きな影響を及ぼします。機能的な添加物として、カーボンブラックは繊維に黒い外観を与えるだけでなく、繊維の物理的特性と気象抵抗を改善することもできます。以下は、繊維性能に対する追加比の影響の詳細な分析です。

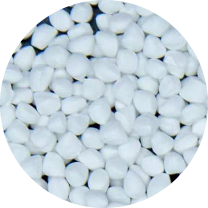

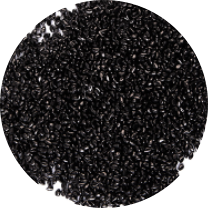

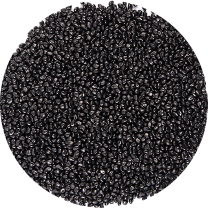

非織物の生地は、スパンボンドノンウーヴェンズカーボンブラックマスターバッチ

1。繊維強度に対するカーボンブラックマスターバッチの効果

低添加比(0.5% - 2%):

限られた強度の改善:添加比が低い場合、繊維マトリックス内のカーボンブラック粒子の分布は比較的まばらであり、繊維の全体的な強度の改善への影響は限られています。

良好な分散:低添加比は、カーボンブラック粒子をポリプロピレンマトリックスでよりよく分散させ、粒子凝集を減らし、それにより粒子凝集によって引き起こされる応力集中点を回避し、繊維強度は比較的安定しています。

中添加比(2% - 5%):

強度が大幅に改善される:添加比が増加すると、炭素黒粒子はファイバーマトリックスでより多くの物理的な接続ポイントを形成し、繊維の引張強度と弾性率を高めることができます。

最適な追加範囲:添加比が2%から5%の場合、繊維の強度と靭性が通常良好なバランスをとることができることが研究で示されています。この時点で、カーボンブラック粒子の分散は依然として良好であり、繊維に対する強化効果が最も重要です。

高追加比(> 5%):

強度は低下する可能性があります。添加比が高すぎると、炭素黒粒子が凝集して大きなクラスターを形成する可能性があります。これらのクラスターは、繊維内の応力集中点になり、伸び中に繊維がより簡単に壊れ、その代わりに強度が低下します。

処理の難しさの増加:添加比が高いと、繊維処理中のスピネットの詰まり、生産効率や繊維の品質に影響を与えるなどの問題が発生する可能性があります。

2。繊維の柔軟性に対するカーボンブラックマスターバッチの効果

低添加比(0.5% - 2%):

柔軟性はあまり変化しません。添加比が低い場合、カーボンブラック粒子は繊維の柔軟性にほとんど影響を及ぼさず、繊維の柔軟性は炭素黒添加なしでは似ています。

中添加比(2% - 5%):

柔軟性はわずかに減少しました:添加比が増加すると、カーボンブラック粒子はファイバーマトリックスでより多くの接続ポイントを形成し、ファイバーの柔軟性をある程度制限します。ただし、この効果は通常、許容範囲内にあり、ファイバーは依然として優れた柔軟性を維持できます。

高追加比(> 5%):

柔軟性が大幅に低下しました:添加比が高すぎると、カーボンブラック粒子が凝集し、繊維内のより硬い領域を形成し、ファイバーの柔軟性を大幅に低下させます。このような繊維は、柔軟性が不十分なため、実際のアプリケーションでの使用範囲が制限される場合があります。

3。最適な追加範囲

上記の分析に基づいて、カーボンブラックマスターバッチの最適な追加範囲は通常2%から5%です。この範囲内で、繊維の強度と柔軟性が良好なバランスをとることができ、カーボンブラック粒子の分散も良好であり、その強化と機能化効果に完全な遊びを与えることができます。

4。実際の生産における最適化の提案

分散の最適化:実際の生産では、カーボンブラックマスターバッチが良好な分散を確保することを保証する必要があります。効率的なミキシング装置(ツインスクリュー押出機など)および最適化された生産プロセスを使用して、炭素黒粒子がファイバーマトリックスに均等に分布するようにすることができます。

品質検査:繊維の強度と柔軟性は、オンラインテスト機器を通じてリアルタイムで監視され、追加比が最適な範囲内であることを確認し、テスト結果に従って生産プロセスが時間内に調整されます。

アプリケーションの需要マッチング:Spunbond NonWovens(包装、農業、医療、医療など)の特定のアプリケーション要件によると、カーボンブラックの追加比が調整されます。たとえば、より高い強度を必要とするアプリケーションシナリオの場合、追加比を適切に増加させることができます。柔軟性要件が高いシナリオの場合、より低い比率で制御する必要があります。