ファイバーの色の均一性と製品の品質に対するマルチカラーマスターバッチの追加比の影響は何ですか?

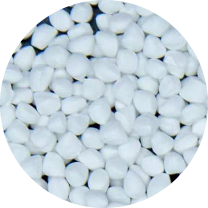

の生産 不織布ポリプロピレン繊維、マルチカラーマスターバッチの添加比 繊維の色の均一性と製品の品質に大きな影響を及ぼします。以下は特定の分析です。

1。色の均一性

追加比が低すぎる:

軽すぎたり不均一な色:マスターバッチの追加比が不十分な場合、繊維の色が軽すぎたり、色の分布が不均一になる場合があります。これは、マスターバッチの顔料粒子がファイバーマトリックス全体に完全に分散しておらず、地域で色の損失または色の違いが発生する可能性があるためです。

分散の問題:添加比が低いと、色素粒子が凝集し、ポリプロピレンマトリックスに均等に分散することはできないため、繊維の全体的な色の均一性に影響します。

高すぎる追加比:

暗すぎるまたは暗い色:マスターバッチが多すぎると、繊維の色が暗すぎたり暗くなりすぎたりし、色素粒子の蓄積を引き起こし、繊維表面に斑点や縞模様を引き起こす可能性があります。

分散が不十分:添加比が高くなる可能性があるため、繊維マトリックスの収容能力を超える可能性があり、顔料粒子を均等に分散させることが困難であり、不均一な色の問題を悪化させる可能性があります。

理想的な追加比:

均一な分散:適切な添加比により、色素粒子がポリプロピレンマトリックスに均等に分散されることを保証し、それにより均一な色効果を達成します。

色の安定性:理想的な追加比は、さまざまなバッチでのファイバーの色の一貫性を確保し、色の違いを減らし、製品の外観の品質を向上させることができます。

2。製品品質

機械的特性:

添加比が少なすぎるか高すぎる:マスターバッチの不適切な添加比は、繊維の機械的特性に影響を与える可能性があります。添加比が低すぎると繊維の強度が不十分になる可能性がありますが、添加比が高すぎると顔料粒子が凝集し、応力集中点が形成され、繊維の引張強度と靭性が低下します。

理想的な添加比:適切な添加比により、繊維が張力強度、休憩時の伸長などの機械的特性を維持しながら、繊維が良好な色の均一性を維持することを保証できます。

パフォーマンスの処理:

添加比が少なすぎるか高すぎるか:マスターバッチの不適切な添加比は、ファイバーの処理パフォーマンスに影響を与える可能性があります。たとえば、添加比が低すぎると、回転中に繊維の破損を引き起こす可能性がありますが、添加比が高すぎると、処理中に繊維がスピナーレットをブロックする可能性があります。

理想的な添加比:適切な追加比により、繊維が処理中に良好な流動性とスピンニービリティを確保し、処理中の障害を減らし、生産効率を向上させることができます。

天候の抵抗と安定性:

添加比が少なすぎるか高すぎるか:マスターバッチの不適切な添加比は、繊維の気象抵抗と安定性に影響する可能性があります。添加比が低すぎると、長期使用中に繊維の色がフェードする可能性がありますが、添加比が高すぎると、色素粒子が繊維表面を沈殿させ、繊維の外観と性能に影響を与える可能性があります。

理想的な添加比:適切な加算比は、繊維が長期使用中に良好な色の安定性を維持することを保証し、色素粒子の沈殿を避け、繊維の気象抵抗とサービス寿命を改善することができます。

3。実際の生産における注意事項

顔料の選択:異なる顔料は、異なる分散性と色合いのパワーが異なります。したがって、MasterBatchを選択するときは、繊維の色の要件と生産プロセスに従って適切なタイプの色素を選択する必要があります。

分散装置:生産プロセス中に、マスターバッチの顔料粒子がポリプロピレンマトリックスに完全に分散できるようにするために、ツインスクリュー押出器などの効率的な分散装置が必要です。

品質管理:生産プロセス中に、マスターバッチの追加比を厳密に制御する必要があり、繊維の色の均一性と品質指標は、オンラインテスト機器を通じてリアルタイムで監視する必要があり、製品品質の安定性を確保するために生産プロセスを時間内に調整する必要があります。