マスターバッチ製造プロセスと主要技術分析

マスターバッチ 高濃度の添加剤、顔料、充填剤などをキャリア樹脂に均一に分散させ、粒状のプレミックスを作るプロセスを指します。プラスチック加工プロセスで使用され、生産効率を効果的に向上させ、原材料を節約し、加工プロセスの制御性を向上させることができます。マスターバッチはプラスチックの着色、機能向上、改質の分野で幅広く使用されています。

マスターバッチの製造プロセスには通常、次の主要な手順が含まれます。

1. 原料の準備

樹脂キャリア:マスターバッチのベースとなるのは樹脂であり、通常はポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)など、最終プラスチック製品と同じまたは類似の樹脂タイプが選択されます。

添加剤: マスターバッチの目的に応じて、適切な添加剤を選択します。一般的な添加剤は次のとおりです。

顔料、染料(着色用)

充填剤(炭酸カルシウム、タルクなど)

添加剤(酸化防止剤、紫外線吸収剤、難燃剤、強化剤など)

2. 混合

プレミキシング: 添加剤、顔料、または充填剤をキャリア樹脂と適切な割合で混合します。このステップは通常、原材料の均一性を確保するために、ドライパウダーミキサーまたは高速ミキサーによって完了します。

湿式混合: 均一に分散することが難しい顔料や添加剤によっては、最初に液体キャリアと湿式混合してから乾燥する必要がある場合があります。

3. 溶融押出

溶融プロセス: プレミックスされた材料を二軸押出機または単軸押出機に投入し、高温溶融可塑化プロセスを通じてキャリア樹脂と添加剤を完全に混合し、均一な分散を達成します。

温度管理: このプロセスでは、温度管理が非常に重要です。温度が高すぎたり低すぎたりすると、マスターバッチの品質、特に顔料や添加剤の分散効果に影響が出る可能性があります。

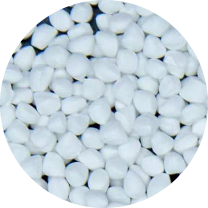

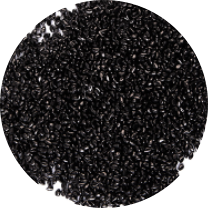

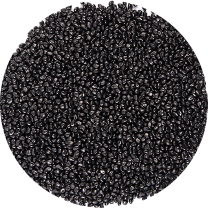

4.造粒

冷却およびペレット化:押出後、溶融混合物は水冷タンクに入り冷却固化され、ペレタイザーでペレットに切断されます。ペレットのサイズは通常2〜4mmです。

乾燥: 一部のマスターバッチはペレット化後にある程度の水分を含む場合があり、マスターバッチが水分を吸収せず、その後の使用に影響を与えないようにするために、乾燥装置 (流動層乾燥機など) で処理する必要があります。

5. 品質管理

粒度検査: マスターバッチの粒度分布をチェックして、粒子が均一であり、生産要件を満たしていることを確認します。

色と分散のテスト: カラーマスターバッチの場合、顔料の分散と色差をチェックする必要があります。

性能試験:添加剤の有効性、プラスチック溶融物の流動性などの試験。

安定性試験: 一部のマスターバッチ製品は、熱安定性、光安定性、機械的特性などについても試験する必要があります。

6. 梱包と保管

完成したマスターバッチは、湿気や劣化を避けるために、通常はビニール袋、紙袋、またはジャンボバッグに適切に梱包し、乾燥した涼しく換気の良い場所に保管する必要があります。

7. 申請

実際の用途では、マスターバッチは通常、射出成形機、押出機、その他の装置で基礎プラスチック (ポリエチレン、ポリプロピレンなど) と一緒に加工されます。加熱および溶融後、マスターバッチ内の添加剤は最終プラスチック製品に均一に分散されます。

マスターバッチの製造プロセスは、マスターバッチの品質が期待される基準を満たすことを保証するために、各リンクでの温度、圧力、混合比の厳密な制御が必要な高精度プロセスです。このプロセスにより、プラスチック基材を変更することなく、プラスチック製品にさまざまな機能性や装飾性を与えることができます。