MFR マッチング原理: ホワイト マスターバッチとポリマー マトリックスの互換性の最適化

ポリマー加工の分野では、一貫した色の分散と完璧な製品品質を達成することが基本的な目標です。の使用 ホワイトマスターバッチ は、無数のアプリケーションにわたって不透明度と明るさを実現するために遍在しています。ただし、この操作の成功を左右する重要で見落とされがちな技術パラメータはメルトフローレート (MFR) です。プラスチック業界のエンジニア、製品開発者、B2B 調達スペシャリスト向け、製品の MFR 間の正確な一致原則を理解する ホワイトマスターバッチ そして、ベースポリマーのそれは単なる推奨ではなく、安定した供給、均一な処理フロー、最終製品の究極の機械的および美的完全性を確保するための前提条件です。この記事では、MFR の互換性、処理ダイナミクスへの影響、仕様の厳密なフレームワークに関するエンジニア レベルの分析を提供します。

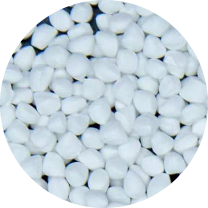

HDPE PE プラスチック フィルム吹く白いマスターバッチ白いプラスチック顆粒

メルトフローレート (MFR) の解読: 基本的な指標

メルトフローレート (MFR) は、通常グラム/10 分 (g/10 分) で測定され、特定の温度および荷重条件 (例: ポリオレフィンの場合は 190°C/2.16kg) におけるポリマーの溶融粘度の標準化された指標です。それは分子量と溶融粘度に反比例します。高い MFR は、低粘度で自由に流動する溶融物を意味し、薄肉射出成形に適した材料の特性を示します。低い MFR は、粘度が高く、溶融が遅いことを示します。これは、押出成形やブロー成形など、高い溶融強度が必要なプロセスに必要です。この基本的な特性は、 二酸化チタンホワイトマスターバッチ 押出機または射出成形機内の溶融段階でホストポリマーと相互作用します。

処理の安定性に対する MFR マッチングの重要性

マスターバッチとベース樹脂の間の MFR 値が一致しないと、一連の加工欠陥が誘発され、大幅な生産効率の低下や製品品質が標準以下になる可能性があります。

「レーストラッキング」現象と人種差別

高濃度のとき ホワイトマスターバッチ キャリアはベースポリマーよりも大幅に高いMFR(低い粘度)を持っているため、処理装置をより容易に流れます。これにより、低粘度のマスターバッチ溶融物が分離し、高粘度のベースポリマーよりも先に進む「レーストラッキング」として知られる現象が発生します。その結果、顔料の分散が不均一になり、縞模様、斑点、色むらが発生します。これは、高負荷の環境を使用する場合に特に注意が必要です。 二酸化チタンホワイトマスターバッチ ここではキャリア樹脂の特性が重要です。

分散性と凝集性が低い

逆に、マスターバッチの MFR がマトリックスよりも大幅に低い (粘度が高い) 場合、変形や流動が起こりにくくなります。押出機内のせん断力は、マスターバッチの凝集物を適切に破壊して分散するには不十分である可能性があります。これにより、TiO2 粒子の分散が不十分になり、斑点が目立ち、不透明度が低下し、最終製品に潜在的な弱点が生じます。この貧弱な分散は、製品から期待される性能を直接損ないます。 高不透明度ホワイトマスターバッチ .

供給と出力の安定性への影響

一貫性のない流量特性は、特に重量計量投与ユニットにおいて、供給システムの安定性を乱す可能性もあります。発散的な流れ挙動を持つ材料は、ホッパー内でのブリッジングやダイでのサージングを引き起こし、フィルムやプロファイルの出力変動やゲージ変動を引き起こす可能性があります。適切に適合した MFR により、共粘弾性流動が保証され、安定した供給と一貫した予測可能な出力が促進されます。これは、製品に期待される均一な外観を達成するための重要な要件です。 一貫した色の白色マスターバッチ .

設計されたマッチング原則: 実用的なフレームワーク

目標は必ずしも同一の MFR ではなく、均一な混合を促進する互換性のあるレオロジー プロファイルです。

±20% ルールとその根拠

広く受け入れられているエンジニアリング ガイドラインでは、 ホワイトマスターバッチ ベースポリマーのMFRの±20%以内のMFRを有する。この範囲は通常、一般的な加工せん断速度下で粘度の不一致が相分離の推進力にならない程度に十分狭いです。たとえば、MFR が 25 g/10 分のポリプロピレン ホモポリマーは、 ホワイトマスターバッチ for polypropylene 20〜30g/10分のMFRを有する。

高度な考慮事項: せん断減粘挙動

MFR は低せん断での単一点測定ですが、多くの加工操作 (射出成形、高速押出など) ははるかに高いせん断速度で行われます。したがって、より洗練されたアプローチには、両方の材料のずり減粘挙動を考慮することが含まれます。低せん断 MFR が異なる 2 つの材料は、スクリュー チャネル内で発生する高せん断速度で非常によく似た粘度を示す可能性があります。サプライヤーから粘度対せん断速度曲線を参照すると、困難な用途についてのより完全な全体像が得られます。

特定のプロセスのマッチング

最適な MFR 関係は、特定の処理方法に合わせて微調整できます。

- 射出成形: マトリックスよりわずかに高いマスターバッチ MFR (最大 20%) は、偏析を防ぐために全体の充填率が制御されている場合、金型の充填を高速化し、フロー ラインを減らすのに有益です。

- フィルムブロー/ブロー成形: 溶融強度を維持し、気泡の不安定性やパリソンのたるみを防ぐには、マスターバッチの MFR がほぼ一致するか、わずかに低い (最大 -15%) ことが望ましいことがよくあります。

- シート/ファイバー押出: 均一なゲージとデニールを確保し、ダイリップの蓄積を防ぐには、非常に近い一致 (±10%) が重要です。これは、製品の製造に不可欠です。 一貫した色の白色マスターバッチ 結果。

MFR マッチング シナリオの比較分析

次の表は、さまざまな MFR マッチング戦略の結果を対比しており、明確な意思決定の枠組みを示しています。

| MFR関係 | マスターバッチ MFR 対 ポリマー MFR | 処理動作 | 最終製品の品質 |

| ぴったり | ±20%以内 | 安定した供給圧力、均一なメルトフロー、均一なせん断加熱。 | 優れた色分散、高い不透明度、一貫した機械的特性。 |

| マスターバッチのMFRが高すぎる | > 20% | レーストラッキング、サージング、スクリューの滑りの可能性、溶融温度の低下。 | 縞模様、斑点、不透明度の低下、潜在的なボイドまたは弱いウェルド ライン。 |

| マスターバッチの MFR が低すぎます | < -20% | 分散が悪く、トルク/圧力が高く、スクリーンパックが目詰まりする可能性があり、溶融温度が高くなります。 | 目に見える凝集、不透明度の低下、ゲル欠陥、ポリマー劣化のリスク。 |

技術調達および仕様ガイドライン

B2B バイヤーとエンジニアにとって、MFR 互換性を調達および認定プロセスに統合することは、リスクを軽減するために不可欠です。

- 必須のデータ要件: ベースポリマーとポリマーの両方について認定されたMFRデータシートを要求します。 ホワイトマスターバッチ サプライヤーから。有効な比較を行うには、テスト条件 (温度、負荷) が同一である必要があります。

- パイロットトライアルを実施します。 本格的な生産の前に、提案されたマスターバッチとポリマーの組み合わせを使用して小さなバッチを処理します。押出機のトルク、ヘッド圧力、モーター負荷などの主要なパラメーターを監視し、最終製品の色の均一性や欠陥を検査します。

- サプライヤーとの連携: 常州潤一新材料技術有限公司のような技術的に熟練したマスターバッチ生産者と提携し、カスタマイズした研究開発能力を備えています。 ホワイトマスターバッチ for polypropylene 、PE、または特定のポリマーのレオロジーに適合するその他のエンジニアリング プラスチックを使用します。メルトブローン生地用などの特殊なマスターバッチの開発における彼らの専門知識は、正確なレオロジー制御に対する深い理解を裏付けています。

- 完全な定式化を検討してください。 どうかお問い合わせください。 高不透明度ホワイトマスターバッチ 見かけの MFR を人為的に変更し、加工動作に影響を与える可能性のある潤滑剤や加工助剤が含まれています。

よくある質問 (FAQ)

1. 重大な MFR 不一致を補償するために処理条件を調整できますか?

非常に限られた範囲で。温度プロファイルを調整すると粘度ギャップをわずかに狭めることができますが、これは不完全な解決策です。低MFRマスターバッチの粘度を下げるために温度を上昇させると、ベースポリマーが劣化する可能性があります。逆に、高 MFR マスターバッチを増粘させるために温度を下げると、混合不良や高圧が発生する可能性があります。最初からレオロジー的に適合するマスターバッチを調達する方がはるかに効果的です。

2. マスターバッチの充填率 (レットダウン率) は、MFR マッチング要件にどのような影響を与えますか?

負荷率が高くなるほど、MFR の一致がより重要になります。低いレットダウン率 (例: 1 ~ 2%) では、MFR の不一致がわずかでもバルクポリマーによって希釈され、影響は無視できる程度になる可能性があります。ただし、高負荷(たとえば、10 ~ 20%)では、 高不透明度ホワイトマスターバッチ )、マスターバッチは溶融物の重要な部分を構成しており、不一致があると加工と製品の品質に直接的かつ深刻な影響を及ぼします。

3. マスターバッチの適合性にとって重要なレオロジー特性は MFR だけですか?

いいえ、MFR は便利ですが単純な指標です。要求の厳しい用途では、完全なレオロジー特性評価が優れています。べき乗則モデルから得られる流動挙動指数 (n 値) と粘弾性特性 (貯蔵弾性率や損失弾性率など) により、目的のプロセスの特定のせん断流れや伸張流れの下で材料がどのように挙動するかをより包括的に理解できます。

4. 当社では、さまざまなサプライヤーからの複数のベースポリマーグレードを使用しています。それぞれに専用のホワイトマスターバッチが必要ですか?

必ずではありませんが、戦略的な計画が必要です。最適なアプローチは、すべてのポリマー グレードの MFR 範囲をマッピングすることです。その後、マスターバッチのサプライヤーと協力して、単一の汎用性の高いマスターバッチを開発できます。 ホワイトマスターバッチ MFR はポリマー範囲の中央に位置し、可能な限り多くのグレードで ±20% の範囲内に収まるようにします。これにより、在庫管理が簡素化され、誤って適用されるリスクが軽減されます。

5. 薄ゲージ BOPP フィルム用の二酸化チタン ホワイト マスターバッチの MFR マッチングに関する具体的な考慮事項は何ですか?

極めて高い均質性が要求される二軸延伸ポリプロピレン (BOPP) フィルムの場合、MFR の一致は非常に厳密 (±10% 以下) である必要があります。また、マスターバッチには、フィルムの破損を引き起こす可能性のある過大な粒子が含まれていない必要があります。のキャリア樹脂 二酸化チタンホワイトマスターバッチ 結晶化反応速度を確実に一致させるには、フィルムグレードのポリマーと同様の PP グレードである必要があります。これは配向プロセスと一貫した光学特性の達成に不可欠です。