射出成形白色マスターバッチ製品の表面光沢ムラを解決する方法

完璧で一貫した表面仕上げを達成することはプラスチック製品にとって非常に重要ですが、 インジェクションホワイトマスターバッチ 多くの場合、光沢の均一性に課題が生じます。くすんだ斑点、光沢のある縞、曇った外観などの問題は、製品の品質と美観を損なう可能性があります。この包括的なガイドでは、技術的な原因を調査し、光沢の不均一性を排除するための実用的なソリューションを提供し、製造部品が最高水準の卓越性と視覚的魅力を確実に満たすようにします。

光沢ムラの根本原因を理解する

ソリューションを実装する前に、根本的な問題を正確に診断することが不可欠です。光沢の変動が単一の原因によって引き起こされることはほとんどありませんが、通常は材料特性、機械設定、金型条件の間の複雑な相互作用によって生じます。これらの要因を特定するための体系的なアプローチは、永続的な結果を達成するための基本です。

材料と配合要素

優れた表面仕上げの基礎は、原材料の品質と適合性にあります。一貫性のない材料特性は、多くの場合共通の問題を引き起こします。 インジェクションホワイトマスターバッチの分散の問題 視覚的な欠陥として現れます。

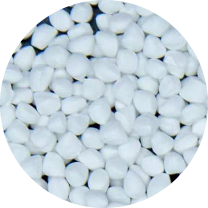

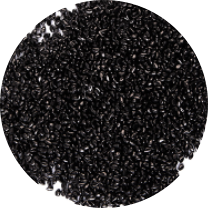

- 顔料の分散が悪い: マスターバッチ内の二酸化チタン粒子の分散が不十分だと、光を不規則に散乱させる凝集体が形成され、光沢のある表面に目に見える斑点やマットな領域が生じることがあります。

- キャリアベース樹脂の不適合性: マスターバッチキャリアとベース樹脂の間のポリマー系が一致しないと、均一なブレンドが妨げられ、縞や曇りとして明らかな相分離が発生します。

- 湿気による汚染: 吸湿性樹脂とマスターバッチは、加工中に蒸発する大気中の湿気を吸収し、表面の光沢を損なうスプレー マークやシルバー ストリークを形成します。

処理パラメータの要因

最適な材料を使用したとしても、不適切な機械構成により表面品質が損なわれる可能性があります。温度管理は、適切な温度設定を行う際に特に重要です。 ホワイトマスターバッチの射出成形温度 アプリケーション。

- 不十分な溶融温度: 加熱が不十分だと顔料の完全な分散とポリマーの流動が妨げられ、金型の研磨された表面の質感を正確に再現する材料の能力が低下します。

- 不適切な射出速度: 射出速度が遅すぎると材料の早期冷却とスキン形成が可能になりますが、速度が高すぎるとせん断による欠陥が発生し、どちらのシナリオでも目に見える流線が生じます。

- 準最適な金型温度: 金型表面が冷たいと材料接触層が急速に凍結し、表面の適切な複製が妨げられ、光沢の低い領域が生じます。

原料から加工までの体系的なソリューション

光沢の不一致を解決するには、生産プロセスのあらゆる側面に対処する統合的なアプローチが必要です。通常、個別の調整では一時的な改善が得られますが、包括的な最適化では持続可能な結果が得られます。

注射用ホワイトマスターバッチの選択と配合の最適化

物質的な基礎から始めましょう。適切なマスターバッチ特性を選択し、最適な配合パラメーターを確立することは、次の戦略に直接影響します。 プラスチック射出成形の白色度を向上させる方法 光沢の一貫性を維持しながら。

- レットダウン率分析の実施: を確立する 最高の注射用ホワイトマスターバッチ濃度 体系的なテストを通じて、不十分な負荷と過剰な負荷の両方が光沢の問題を引き起こすため、不透明度の要件と加工性のバランスをとります。

- 前処理乾燥プロトコルを実装します。 水分関連の表面欠陥を除去するために、ベースレジンとマスターバッチの両方を通常 70 ~ 80°C で 2 ~ 4 時間乾燥させるためのメーカーの推奨事項に従ってください。

- 材料の互換性を確認します。 マスターバッチベースの樹脂の組み合わせをテストして、メルトフローインデックスの一致と化学的適合性を確認し、加工中の均一なブレンドを保証します。

射出成形パラメータの正確な調整

加工パラメータを微調整することで、材料の変動を補正し、製品の潜在的なパフォーマンスを最大化できます。 インジェクションホワイトマスターバッチ 。以下の表は、一般的な光沢関連の問題に対する戦略的調整の概要を示しています。

| 処理パラメータ | 光沢低下・光沢ムラの調整 | 動線の調整 |

| 溶融温度 | 流量特性を改善するには、5 ~ 10℃ ずつ徐々に上げてください。 | 粘度を下げてブレンドを促進するために適度に増加します |

| 金型温度 | 表面の複製を強化するために大幅に温度を上げます (標準より 20 ~ 40 °C 高くします) | フロー フロントでの早期凍結を防ぐために増やす |

| 射出速度 | 速度プロファイリングの実装: ゆっくりとした開始とその後の急速な充填 | 材料のスキンが形成される前にキャビティを埋めるために増加します |

| 保圧・保持時間 | 収縮を補い、キャビティの接触を維持するために増加します。 | 過剰梱包せずに真空ボイドを排除するように最適化します。 |

金型の設計とメンテナンスの重要な役割

金型表面は部品の外観のテンプレートとして機能し、一貫した光沢を実現するにはその状態が最も重要です。多くの文書化された 白いプラスチック部品にスジが入る原因 カビ関連の問題が原因です。

- 表面研磨品質: 微細な傷、浸食、または汚染が各サイクルで忠実に再現されるため、キャビティ表面が鏡面仕上げの研磨基準を維持していることを確認します。

- 通気システムの効率: 通気が不十分だと圧縮空気とガスが閉じ込められ、キャビティ表面との完全な接触が妨げられ、特に最後に充填する領域に鈍い斑点が生じます。

- ゲート設計の最適化: 適切なゲートの寸法と配置により、ポリマーを劣化させて視覚的欠陥を引き起こす可能性がある過剰なせん断加熱を発生させることなく、バランスのとれた充填が保証されます。

過剰治療の防止: 品質管理システムの確立

プロアクティブな品質管理は、事後的な問題解決よりもコスト効率が高いことが一貫して証明されています。堅牢な監視システムを導入することで、生産開始前に光沢の不一致を防ぎます。

受入材料検査基準

厳格な入荷品質管理プロトコルを確立し、生産プロセスに入る前に材料の一貫性を検証します。

- ベースポリマーのバッチに対してメルトフローレート試験を実行して、処理の一貫性を検証し、材料のばらつきを検出します。

- 分光光度分析を利用して、さまざまな製品の白色度指数 (L* 値) と色の強さを測定します。 インジェクションホワイトマスターバッチ 生産ロット。

- 参照標準を維持し、新しい材料の出荷ごとに比較プラーク試験を実施して、分散品質と表面外観を評価します。

工程内監視のポイント

製造作業中の継続的なモニタリングにより、不適合製品が生成される前にプロセスのドリフトを検出します。

- 射出成形装置のすべての温度、圧力、タイミング センサーに対して定期的な校正スケジュールを実施します。

- サイクルタイム、クッションの一貫性、ピーク圧力などの重要なパラメータを追跡する統計的プロセス管理チャートを確立します。

- 標準化された照明条件と評価基準を使用して構造化された目視検査を実行できるように運用スタッフをトレーニングします。

よくある質問

通常、インジェクション ホワイト マスターバッチのどの濃度が最良の結果をもたらしますか?

決定する 最高の注射用ホワイトマスターバッチ濃度 必要な不透明度、ベース樹脂の色、部品の厚さなどの複数の要因によって異なります。一般に、天然ポリマーの場合は 1 ~ 4% の濃度が適切ですが、最大限の不透明度が必要な薄壁の用途や、色付き/リサイクル素材をカバーする場合には、より高い割合 (最大 6%) が必要になる場合があります。最適なアプローチには、サプライヤーの推奨事項から始めて、系統的なレットダウン比研究を実施して、コストとパフォーマンスを最適化しながら仕様を達成する最小濃度を特定することが含まれます。

温度パラメータを調整した後でも縞模様が残るのはなぜですか?

温度の最適化によって縞模様が解決されない場合、根本的な原因は次のとおりです。 白いプラスチック部品にスジが入る原因 多くの場合、流動力学や金型の状態に関連します。射出速度プロファイリングを調査します。安定したフロー フロントを確立するために遅い初期段階を実装し、その後急速充填を行うと、多くの場合、フロー ラインが解消されます。さらに、金型の汚染、損傷、過度のせん断や材料劣化を引き起こすゲートの制限を検査します。場合によっては、チェックバルブやバレルネジの摩耗などの機械的問題が、溶解と均質化の不均一の原因となることがあります。

本格的な生産を開始する前に分散品質を評価するにはどうすればよいですか?

の積極的な評価 インジェクションホワイトマスターバッチの分散の問題 コストのかかる生産上の問題を防ぎます。最も効果的な方法は、研究室の押出または射出装置を使用して標準化されたテスト プラークを作成し、制御された照明条件下でサンプルを検査することです。 50 ~ 100 倍の倍率での顕微鏡分析により、顔料の分布品質が明らかになり、よく分散されたマスターバッチは凝集や縞模様のない均一な粒子分布を示します。この簡単な品質検証は、新しい材料バッチごとに標準的な手法となるはずです。

マスターバッチの割合を増やすと表面の光沢が向上しますか?

直感に反して増えていく インジェクションホワイトマスターバッチ 集中すると光沢が改善されるのではなく、むしろ低下してしまうことがよくあります。添加量を増やすと不透明度が高まりますが、分散の問題が悪化してポリマーのレオロジーが変化し、溶融粘度が上昇し、適切な金型表面の複製を妨げる流動の問題が発生する可能性があります。目標は、処理特性や最終表面品質を損なうことなく色の要件を満たす最適な濃度を特定することです。

金型温度と光沢性能にはどのような関係がありますか?

金型温度は、 ホワイトマスターバッチの射出成形温度 システムの光沢パフォーマンス。金型温度が高くなると (ほとんどの熱可塑性プラスチックでは通常 60 ~ 90 °C)、材料がキャビティ表面に対して溶融状態に長く保たれるため、研磨された金型仕上げの優れた複製が可能になります。このアプローチは、熱劣化の危険を冒さずに表面形成メカニズムに特に対処するため、溶融温度のみを上昇させるよりも光沢を向上させるのに効果的であることがよくわかります。