インジェクションホワイトマスターバッチ:キーアプリケーションおよび選択ガイド

理解 噴射ホワイトマスターバッチ そしてその産業的重要性

注入ホワイトマスターバッチは、射出成形プロセスのために特異的に配合されたキャリア樹脂に分散した顔料と添加物の濃縮混合物です。この特殊な材料は、さまざまな業界でプラスチック製品で一貫した白色の色を達成するための費用対効果の高いソリューションとして機能します。乾燥色素や液体の着色剤とは異なり、MasterBatchは優れた分散、粉塵の汚染の減少、および生産環境での取り扱いを容易にします。

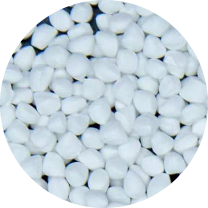

射出成形ホワイトマスターバッチホワイトインジェクションプラスチック顆粒

1.1高性能ホワイトマスターバッチの構成

典型的な注入ホワイトマスターバッチには、3つの主要な成分が含まれています。白い色素(通常は二酸化チタン)、ポリマーキャリア(多くの場合、ベース樹脂と一致する)、および性能を向上させるさまざまな添加剤です。二酸化チタン濃度は通常、必要な不透明度と明るさに応じて、20〜80%の範囲です。キャリア樹脂は、射出成形中にベースポリマーとの互換性を確保し、相分離または処理の問題を防ぐために慎重に選択されます。

1.2製造プロセスの概要

の生産 噴射ホワイトマスターバッチ いくつかの重要なステップには、原材料の高速混合、ツインスクリューの押出機を介した溶融調合、ストランドペレット化、および品質管理テスト。高度なメーカーは、精密分散技術を採用して、最終製品の色の一貫性と機械的特性に直接影響する均一な色素分布を確保しています。温度制御やせん断混合強度などのプロセスパラメーターは、マスターバッチ品質に大きく影響します。

のトップ5アプリケーション 噴射ホワイトマスターバッチ 現代の製造業で

射出成形のためのホワイトマスターバッチの汎用性により、複数のセクターにわたって不可欠です。材料特性を維持しながら不透明、明るさ、および紫外線抵抗を提供する能力は、これらの主要なアプリケーションでの広範な採用を促進します。

2.1食品包装容器

フードパッケージで、 PP射出成形用の白いマスターバッチ ポリプロピレンのFDAコンプライアンスと優れた湿気バリア特性により、市場を支配しています。白い色は、きれいな美学を提供するだけでなく、ブランディングや栄養情報の印刷可能性を向上させます。代替着色方法と比較して、MasterBatchは、食品接触アプリケーションにとって重要な優れた移動抵抗を提供します。

2.2医療機器コンポーネント

医療業界は専門化されたものに依存しています 医療グレードのホワイトマスターバッチ 厳しい規制要件を満たす定式化。これらの製剤は、重金属を回避し、シリンジボディ、IVコネクタ、手術器具ハウジングなどのデバイスに適した生体適合性キャリアを使用します。プレミアム二酸化チタンによって提供される高い不透明度は、滅菌指標を維持し、敏感な医療用途での光感染を防ぐのに役立ちます。

技術的な比較: インジェクションホワイトマスターバッチと代替着色方法

射出成形用の着色ソリューションを選択する場合、メーカーは複数の技術的および経済的要因を評価する必要があります。次の比較では、ホワイトマスターバッチと競合するテクノロジーの重要な違いを強調しています。

| パラメーター | 噴射ホワイトマスターバッチ | 乾燥色素 | 液体着色剤 |

|---|---|---|---|

| 分散品質 | 素晴らしい | 変数(集中的な混合が必要) | 良い |

| ほこりの生成 | 最小限 | 重要な | なし |

| ストレージの安定性 | 12か月 | 6〜8か月 | 3〜6か月 |

| 色の一貫性 | ±0.5ΔE | ±2.0ΔE | ±1.5ΔE |

| 機器の清潔さ | 簡単なクリーンアップ | 大規模なクリーニングが必要です | 染色の可能性 |

最適化 ホワイトマスターバッチの射出成形パラメーター

白いマスターバッチの実装を成功させるには、色の一貫性と部分品質を維持するために、射出成形パラメーターを慎重に調整する必要があります。高酸化チタンの含有量は、溶融流の特性と熱安定性に影響を及ぼし、特定の処理条件を必要とします。

4.1温度プロファイルの推奨

使用するとき 高度のホワイトマスターバッチ 、バレルの温度設定は、通常、天然樹脂加工と比較して5〜15°Cの上方に調整する必要があります。これは、顔料の負荷によって引き起こされる溶融粘度の増加を補います。ただし、キャリアシステムの熱分解や白色の黄色を防ぐために、過度の温度を避ける必要があります。

4.2注入速度と圧力の考慮事項

ホワイトマスターバッチを追加するには、一般に、溶融流量指数の減少により10〜20%高い噴射圧力が必要です。ただし、噴射速度は慎重にバランスをとる必要があります - 遅すぎると、早期の冷却と可視の流れが生じる可能性がありますが、速すぎると噴射または不均一な色素分布につながる可能性があります。最適なパラメーターは、樹脂システムとパーツジオメトリによって異なります。

共通の課題を解決する 二酸化チタンホワイトマスターバッチ

その利点にもかかわらず、White MasterBatchは、製品の品質とプロセス効率を確保するために、メーカーが対処しなければならないユニークな課題を提示します。

5.1プレートアウトと機器の蓄積の防止

カビの表面に添加剤の蓄積であるプレートアウトは、高度に負荷のある白いマスターバッチでより頻繁に発生します。これは、ツールに白い残留物として現れ、部分表面の品質の徐々に劣化します。対策には、マスターバッチ製剤で特殊な潤滑剤パッケージの使用、定期的な金型クリーニングプロトコル、および加算的移動を最小限に抑えるための処理温度を最適化することが含まれます。

5.2生産の実行全体で色の一貫性を維持します

バッチからバッチへの色のバリエーションは、白い製品における重要な品質の懸念を表しています。重要な戦略には、厳格な原材料資格の実装、一貫したレットダウン比の維持、分散に影響を与える可能性のある監視機器の摩耗が含まれます。高度な動作は、複数のプロセス段階で分光光度の品質制御を採用して、重要なアプリケーションでΔE値を1.0未満に維持します。